Технология ротационной ковки

Ротационно-ковочные станки являются высокочастотными прессами с ограниченным ходом.

Ход инструментов регулируется ограничителями. Эта кинематика находится в центре ротационно ковочного стана, в так называемой редуцирующей головке или роторе (барабане)

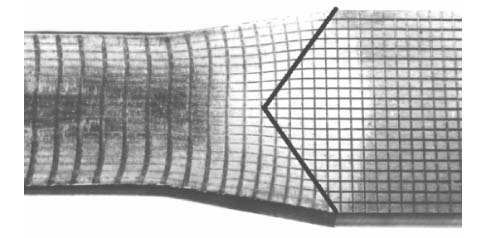

Ротационная ковка - металла относится к инкрементальным методам - так как деформация заготовки происходит постепенно, посредством множества маленьких шагов. Данные методы имеют неоспоримые преимущества относительно непрерывных, в виду того, что они позволяют производить более однородное деформирование заготовки. Так же эта технология позволяет проводить более глубокую степень деформации заготовки благодаря тому, что потенциал изменения формы материала распределяется по всему поперечному сечению.

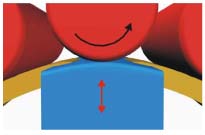

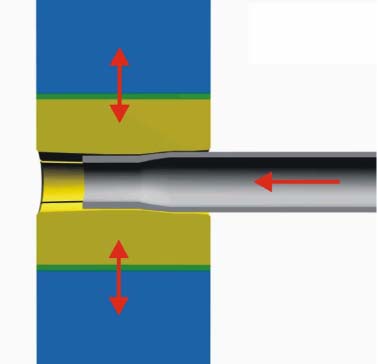

Принцип работы станка для формирования конуса на трубе:

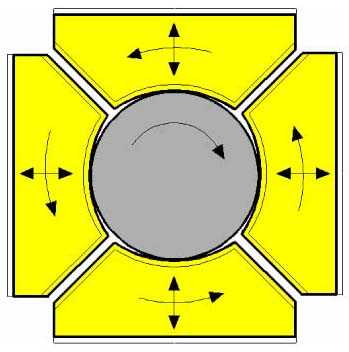

Рабочий инструмент (штамп, оснастка, ковочный инструмент) расположен концентрически вокруг обрабатываемой заготовки (трубы).

Ротор с бойками может вращаться. При вращении, бойки ударяются в диаметральнопротивоположные колонки (стержни), которые стоят по периметру ротора. Боек передает удар на материал, который обрабатывается и металл начинает течь.

Ковочные инструменты осциллируют с высокой частотой и малым ходом во время вращения ротора (барабана). Инструменты работают синхронно (одновременно). Комплект инструментов состоит из четырёх сегментов (есть так же упрощенная модель с двумя инструментами). Для предотвращения течения материала заготовки в зазоры между инструментальными сегментами, производится медленное вращение барабана инструмента относительно заготовки. При производстве несимметричных деталей во вращение необходимости нет.

Еще одно преимущество инкрементальной обработки - это минимизация трения. Рабочий (ковочный) инструмент имеет кратковременный контакт с материалом и производит очень малые сдвиги относительно детали и инструмента. Усилия компенсируются эластичностью заготовки. Благодаря этому, при деформации с примененим данной технологии достаточно применения СОЖ в закрытом цикле для стабилизации температуры и очистки рабочей зоны.

Преимущества применения технологии ротационной ковки:

- Высокая повторяемость конечных изделий при производстве: обеспечиваемые технологией допуски настолько малы, что не требуется последующая обработка резанием. Это напрямую снижает потери материала, производственного времени и как результат, себестоимость конечного изделия.

- Широкие возможности изображения образа и оптимизация веса: данная технология позволяет обрабатывать многообразный спектр форм как снаружи, так и изнутри. Средняя экономия веса для изделий, изготовленных ротационной ковкой составляет от 30% до 50% в сравнении с традиционными методами.

- Высокое качество деталей: технология обеспечивает непрерывный ход волокон в материале заготовки. Холодная ковка увеличивает прочность конечных изделий. Поверхность изделия после обработки методом ротационной ковки сравнима со шлифованными поверхностями.

- Допустимы высокие степени деформации даже для обработки хрупких материалов: технология позволяет достичь высоких степеней деформации без нагрева обрабатываемой заготовки. Ротационная ковка подходит для работы с хрупкими материаллами, благодаря «удачному» тензору напряжений во время деформирования и постоянным течением деформирования.

- Формование холодного и тёплого типа: при ротационной ковке происходит постепенное введение заготовки в рабочую зону, данную технологию можно использо-вать как в холодном так и в полугорячем и горячем температурном диапазоне.

- Экология: в отличии от других методов формования, данный метод позволяет обойтись без дополнительного слоя смазки, так как охлаждающая смазка циркулирует по закрытому циклу.

- Быстрая переналадка: ротационно - ковочные станки быстро перенастраиваются. Смена рабочего инструмента для наладки на обработку других заготовок занимает у оператора несколько минут.

- Короткие такты и высокая готовность: горизонтальное позиционирование и малая площадь установки рабочих узлов делает легким выстраивание эффективных производственных линий, для выпуска больших серий изделий с непрерывной работой в две три смены с высокой конечной производительностью.

31.03.2019